ZGWM-Räder werden bei einer Branchenführenden Druckstärke von 10.000 Tonnen vollständig geschmiedet. Das bedeutet, ZGWM-Räder sind stark, leicht und haltbar in einem. Das ist noch nicht alles, wir setzen moderne Technologien ein, um Ihnen Funktionen anzubieten, die sicherstellen, dass Sie stets am Spitzen ihrer Leistungsfähigkeit bleiben.

Nicht alle Felgen sind gleich.

Alle ZGWM-Gussräder verfügen über einen zahnfräserknurlten Sitz für die Kugel, der die Verbindung zwischen Reifen und Felge verbessert. Dies verhindert das Verschieben/Rutschen des Reifens und verbessert den Grip bei hohen Fahrleistungen.

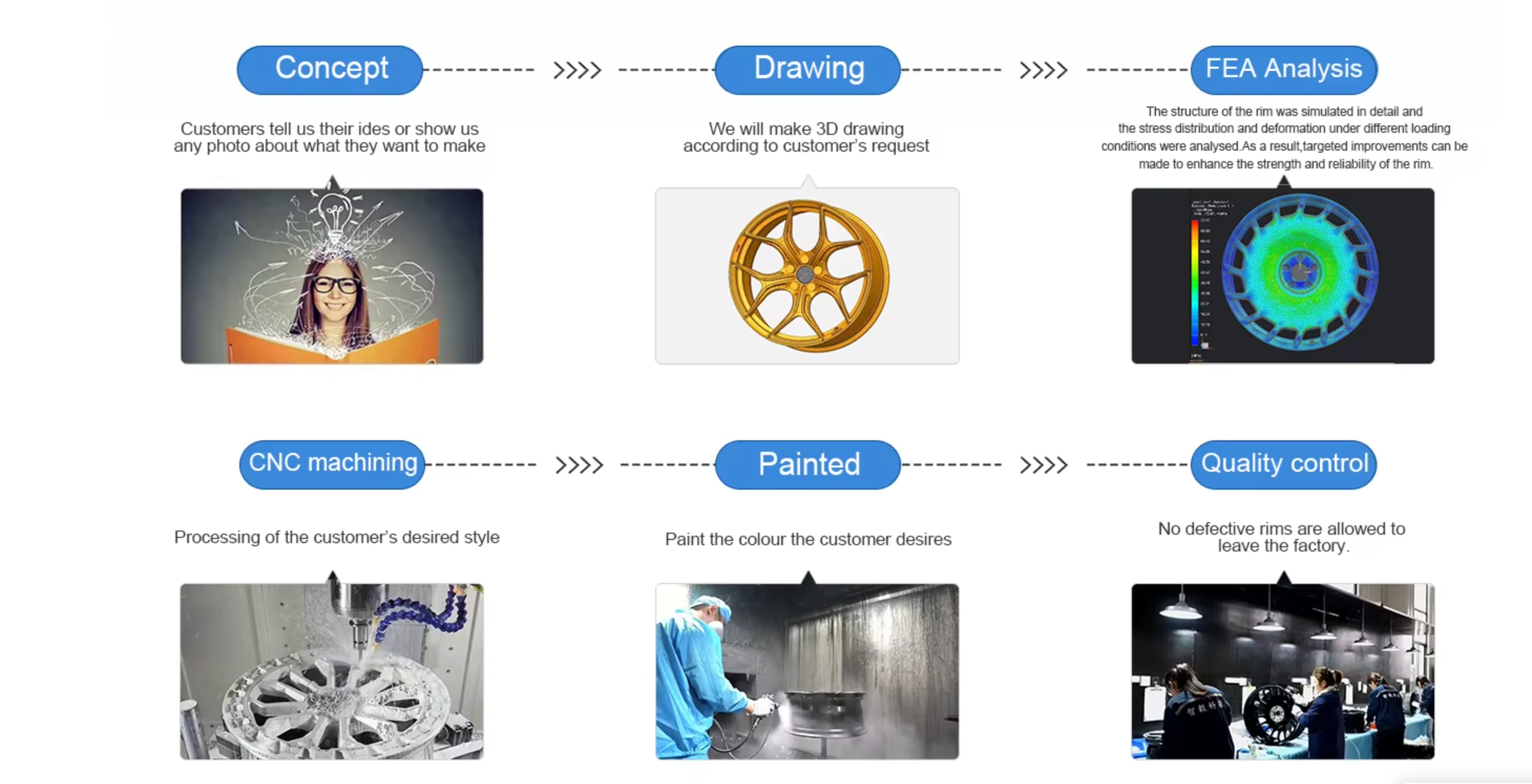

Mit größter Sorgfalt wurde so viel Material wie möglich entfernt, während kritische Bereiche weiterhin genügend Material aufweisen, um Sicherheit und Zuverlässigkeit zu gewährleisten. Alle Bereiche der Räder werden mit FEA-Analyse-Software betrachtet und in Labor- sowie realen Bedingungen getestet.

Ein Beispiel dafür, wie Material entfernt wird, während Schlüsselbereiche ihre Masse behalten. In diesem Fall haben wir geschmiedetes Material zur Inneren Felge hinzugefügt, um Widerstand gegen Einschlag und Biegekräfte zu bieten.

Wir haben uns mit einigen der weltweit führenden Zulieferer von Big Brake-Kit-Komponenten zusammengeschlossen und sicher gestellt, dass wir Ihre potenziellen Rennupgrades freigeben. Alle Felgen werden so entworfen, dass bereits in der Designphase Platz für maximale Konkavität und gutes Aussehen gesichert ist. Beachten Sie das erhöhte Felgenprofil, das Platz für große Durchmesser-Brems Scheiben und -Kolben bietet.

Wir fertigen Felgen spezifisch für die jeweilige Anwendung. Keine Felge ist für mehrere Autos vorgesehen, wie bei den meisten Herstellern üblich. Wir berücksichtigen die richtige Leistungs-Felge- und Reifengröße sowie das ästhetische Erscheinungsbild des Fahrzeugs, um sicherzustellen, dass Sie nicht nur gut performen, sondern auch gut aussehen. Unsere 100%ige in-haus Produktion ermöglicht dies.